はじめまして、出口です。

今回は、弊社の”ものづくり”を紹介します。

私たちは、多くのスタートアップがファブレスを選択する中で、あえてファブライトな自社生産を実施しております。

まず、ファブレスの代表的なメリットとして、

- 自社で生産に関する初期投資、設備のメンテナンスコストを持つ必要がなくなる。

- 開発、BizDevなどのコア技術に資源を集中できる。

- ファウンドリとしてのスケールメリットを利用し、製品コストを下げることが期待できる。

などが挙げられます。

通常は、ハードウェア製品の企画まではスタートアップが担当し、量産設計以降はEMSを提供する外部工場に製造委託します。そして、スタートアップはハードウェアと連携するソフトウェアやサービスを構築することに集中します。

ではなぜスタートアップがわざわざ面倒な自社生産を実施しているか、疑問をお持ちの方も多いかと思います。ugoでは2つの意図から自社生産を実施しております。

第一に、プロダクトの変化スピードに追従するためです。

プロダクトとしてのugoは世に出て3年、商用化して1年とまだまだ子供。より良い製品となるために 設計 → 現場適用 → 実際に使用して見えてきた課題を設計にフィードバック というDevOpsサイクルを回転させることによりどんどん成長中です。このような設計チームの想いをいち早く世に届けるためには、設計意図を踏まえた”ものづくり”が必要と考えております。

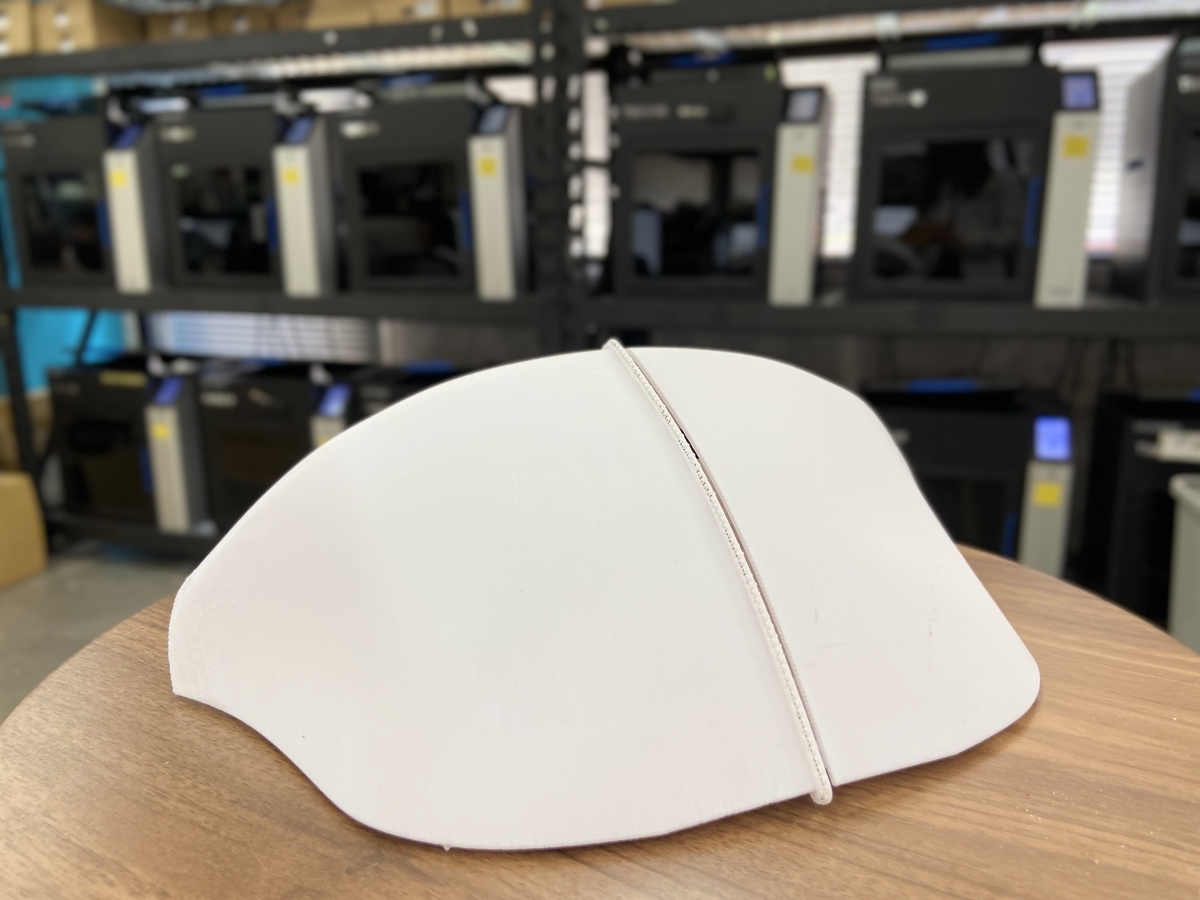

とは言えロボットのあれやこれやを無条件に変えてしまっては流石に収拾がつかなくなるため、ugoでは「変えていいところ」と「変えないところ」を定義しています。「変えていいところ」とは、例えば日進月歩で良いものがリリースされるセンサーを取り付けるパーツです。このようなパーツは積極的に3Dプリンターを使用し、柔軟な設計変更を可能としています。一方、「変えないところ」とは、ugoの個性であるプロダクトデザインに関わるパーツ、現状のサービスとして満足しているため変更することのないパーツなどです。これらのパーツには金型を作成し、射出成形で綺麗に安く作っています。

これらの工夫により、ハードウェア製品をソフトウェア開発のようにアジャイルにイテレーションを回し、より良い機能をタイムリーに市場投入することを可能としています。

第二に、プロダクト品質の向上です。

決められた期間内で利用される実証実験(PoC)向け製品とは違い、日々の現場業務の中で利用される量産製品となると同じ品質のものを数多く作り続ける必要があります。そのため、設計では「ネジの種類を減らす」、「電動ドライバーが入りやすいように部品配置を見直す」など組立容易性を考慮し、誰が組み立てても同じ結果(≒品質)となるよう努力しています。それでも生産の現場では「この部品の加工には時間がかかる」、「こうすればもっと楽になるのに!」という声が発生します。これらの改善提案を素早く設計にフィードバックするサイクルを回すことにより品質を確保しています。そのためには設計と生産の現場が同じ空気を吸って会話することが欠かせません。(新型コロナには十分注意しましょう!)

では実際どのような設備で、どのように作っているのか、例を挙げて見てみましょう。

3Dプリンタでは、ugoの足にあたるカートの外装、腕のパーツなどを作成しています。12台の3Dプリンタがフル稼働している様子は壮観です。

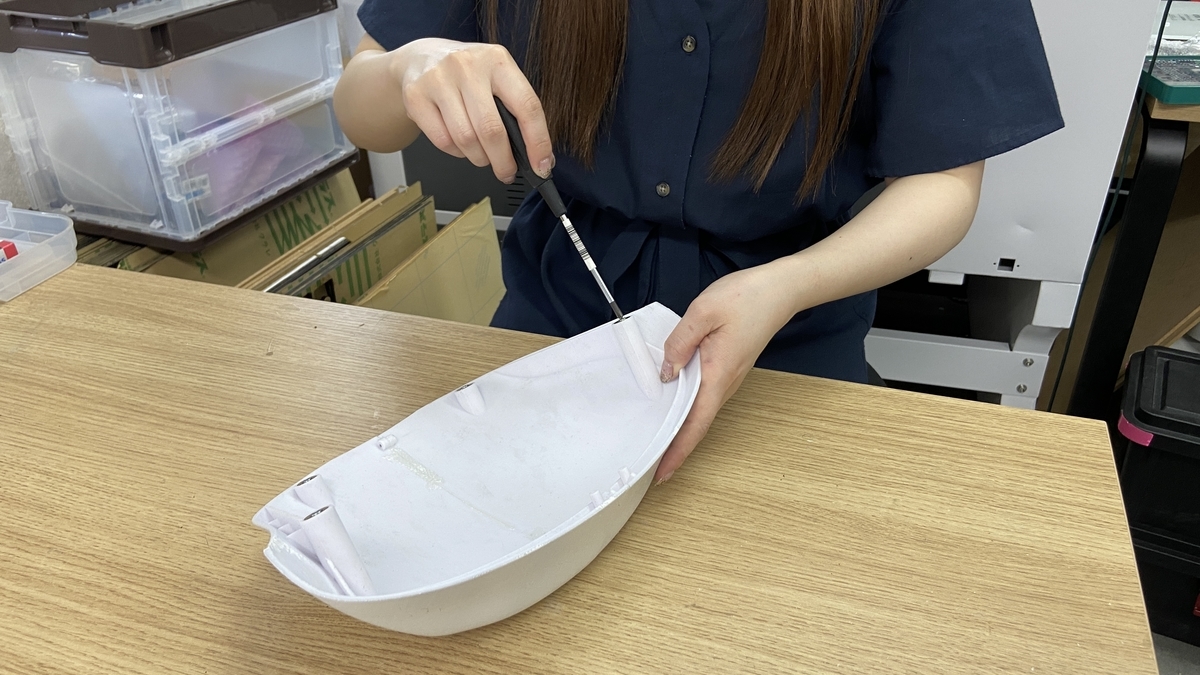

3Dプリンタで出力した部材は、図面に従い組み立て、塗装していきます。

板金の組立、ハーネスなど電装品を装着、先程作成した3Dプリンタの外装を装着すると、完成となります。

このように、「変化/進化できるものづくり」を実施することにより、実際の現場で発生している問題にいち早く対応する製品を開発・生産し、実用的なロボットを社会実装していきたいと考えております。何千、何万という数を生産しているわけではない”今だからこそできること”を私たちと一緒にワクワクしながら悩み、考え、前に進んでみませんか?

そんな仲間を募集中です!詳しくはこちら👇まで。