こんにちは、白川です。

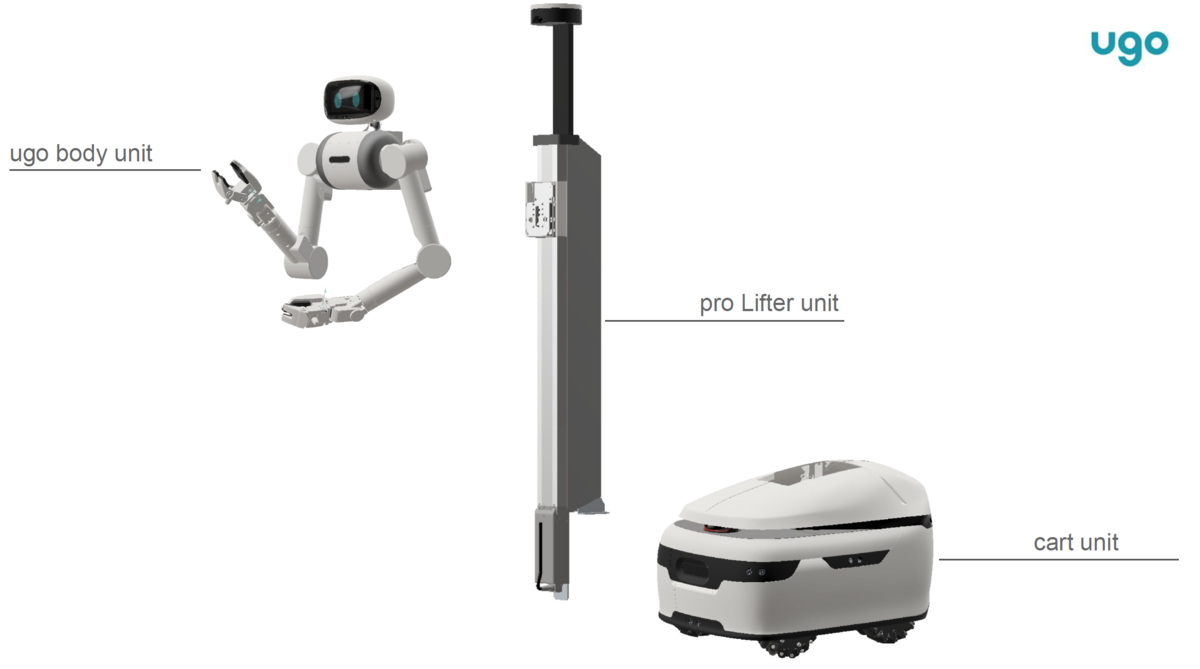

ugoは3種類のユニットに分割できるのですが、今回はカートについて。

ugo Cart

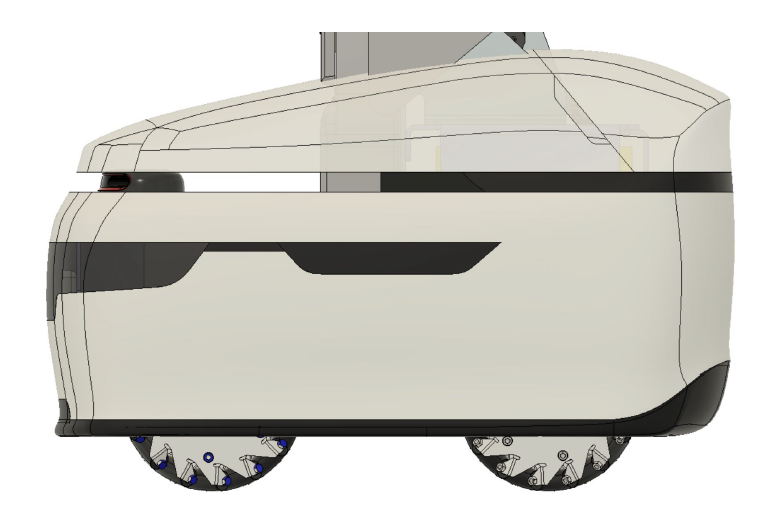

ugoのカートはアルミ板金のシャーシを樹脂製のカウルで覆っていて、カウルに各種センサを取り付けています。今回はカウルをどのようにデザインして製作していくか、ワークフローをご紹介します。

アジャイルなハードウェア開発のためのデザイン

ロボットには数多くのセンサーが搭載されています。そして、センサーの性能は日進月歩で進化していきます。つまり、より性能の良い新しいセンサーに容易に変更可能な設計とすることが、ロボットを高頻度でアップデートし、製品価値を高めていくために不可欠です。

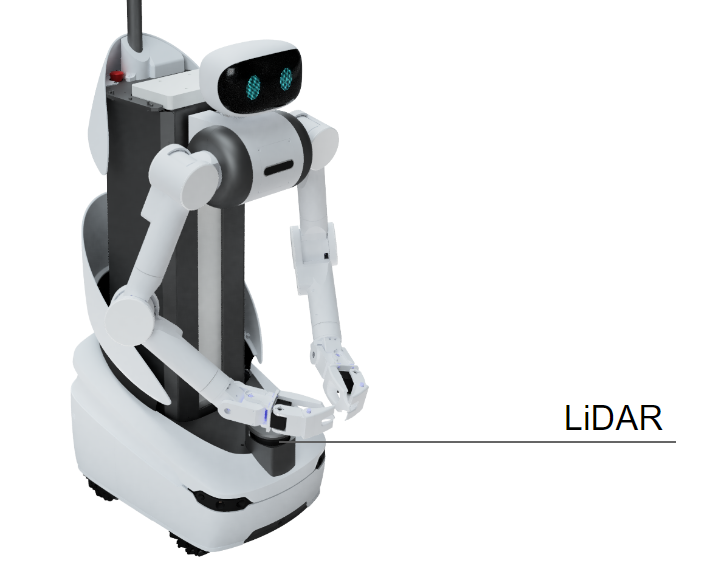

上図の旧タイプugoのLiDARは、当初無かったものを追加した経緯がありました。この旧タイプのタイミングは特に、開発と社会実装を並行して行う時期であり、様々な設計変更を実機に盛り込んで試し、改善を繰り返す必要がありました。

そうした開発段階ではカウルを3Dプリント製とすることで、大きな費用のかかる金型変更なしに、新たなセンサーを実装することができます。

ugoにおける工業デザインとは

工業デザインの基本原則は

形態は機能に従う (Form follows function)

です。

ugoカートの意匠外装をデザインするにあたって、何が「機能要件」かというと…

- 複雑な形状で回転するメカナムホイールなどをカバーし、周囲への安全性を担保すること。

- 基板、電装品などをカバーし、内蔵部品を保護すること。

- 各種センサーなどを搭載できること。またセンサーの仕様変更に柔軟に対応できること。

- メンテナンス性のため、簡単に取り外しできること。

- できるだけ低コストで生産可能なこと。

- オフィスビルや商業施設など公共空間で活躍するロボットとしてふさわしい印象を与えられること。

などが挙げられるでしょうか。ugoにおける工業デザインとは、これら機能要件を満たすカタチ・生産方法をデザインすることです。

3Dプリントカウルのデザインワークフロー

まずはシャーシ、ホイールなどの機構設計をします。

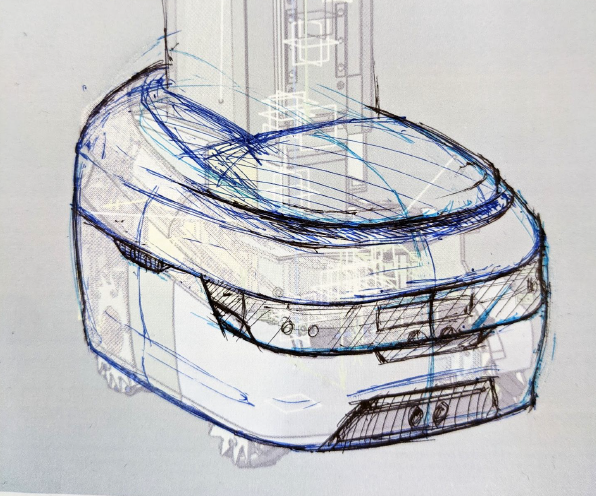

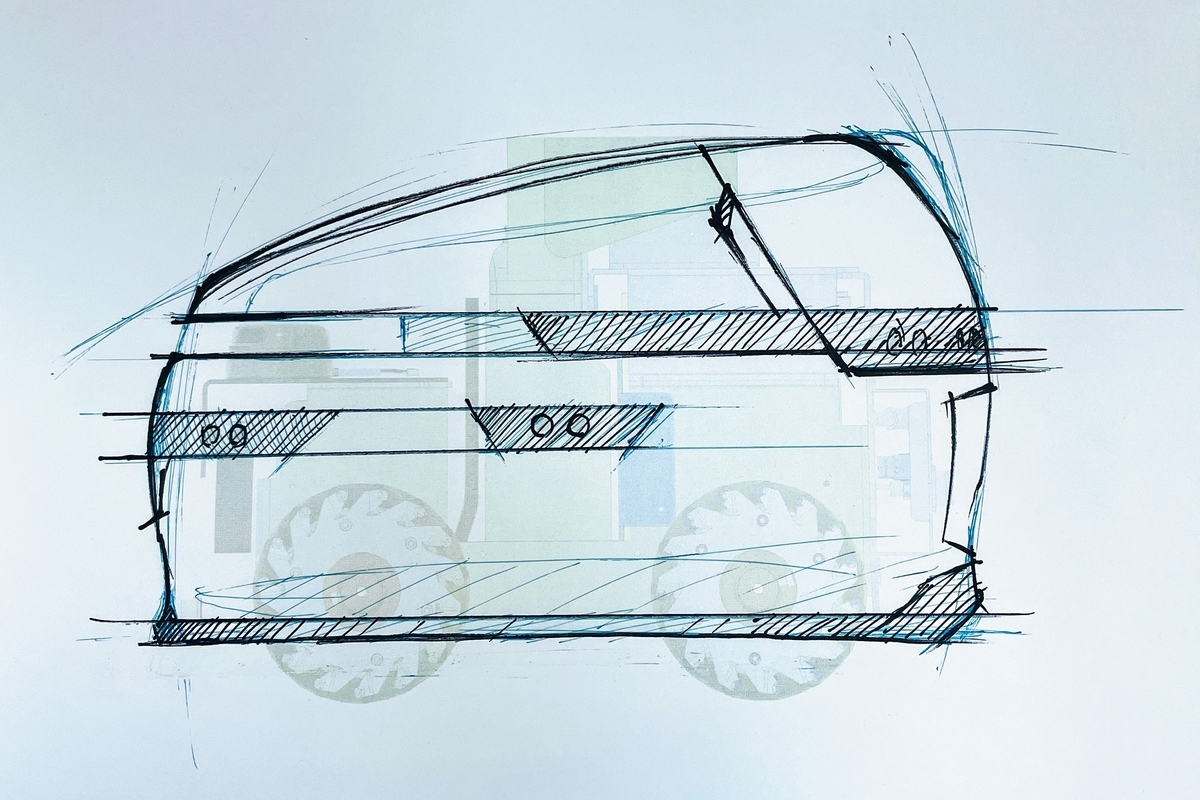

CADの図を下絵にして、どこにセンサを置くか考えつつイメージスケッチを描きます。

現行型ugoの場合、LiDARや超音波センサを搭載することは決まっており、当初搭載予定だったLiDARは回転する部分が露出するものだったこともあり、LiDARをカバーしつつ、スリットでLiDARの照射範囲を確保する構成にしました。

水平にスリットが入ることが機能面から確定しているので、水平方向の意匠を基調として、センサが搭載される部分は黒、大きな面は白で構成しました。

センサ周囲などは複雑な形状になりがちなのでつや消し黒とし、仕様変更に対応するため3Dプリントパーツです。

白いカウル部分はゆくゆく金型による射出成型部品に置き換えることも考慮しつつ、分割・接着が可能な形状にして3Dプリントします。(現在は一部射出成型部品に置き変わっています。)

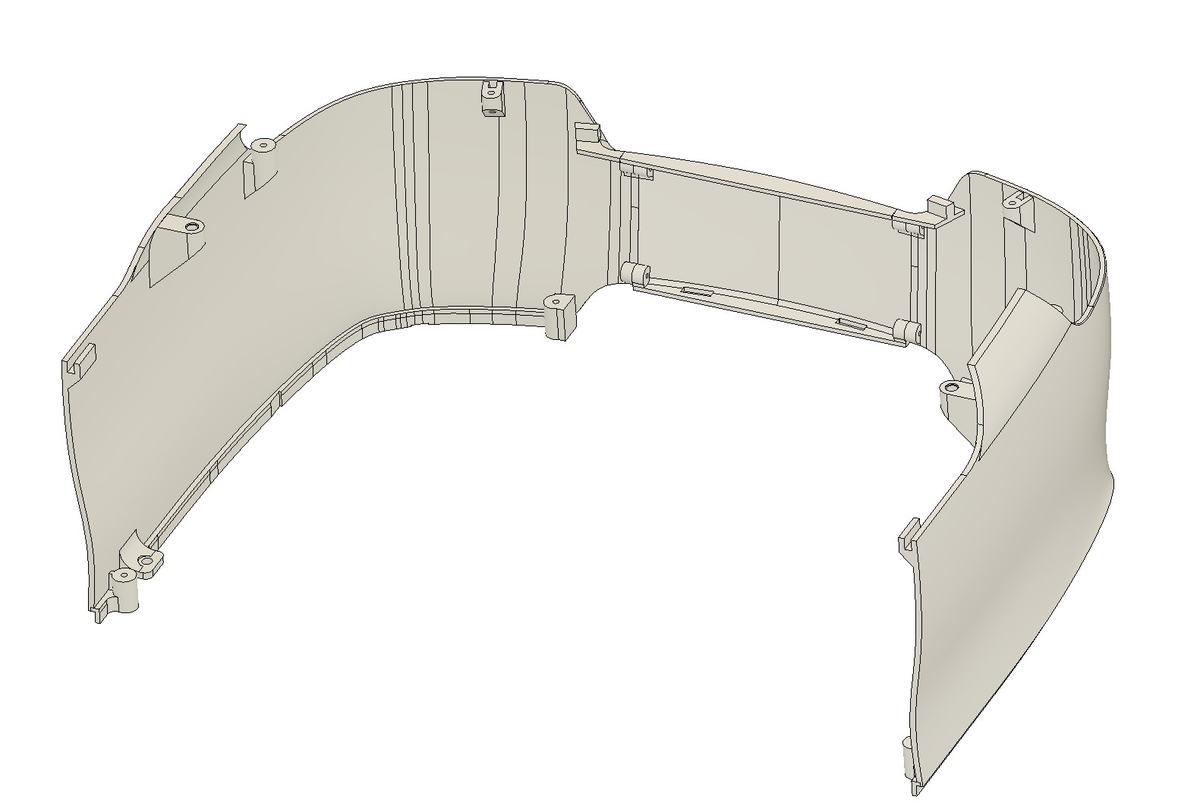

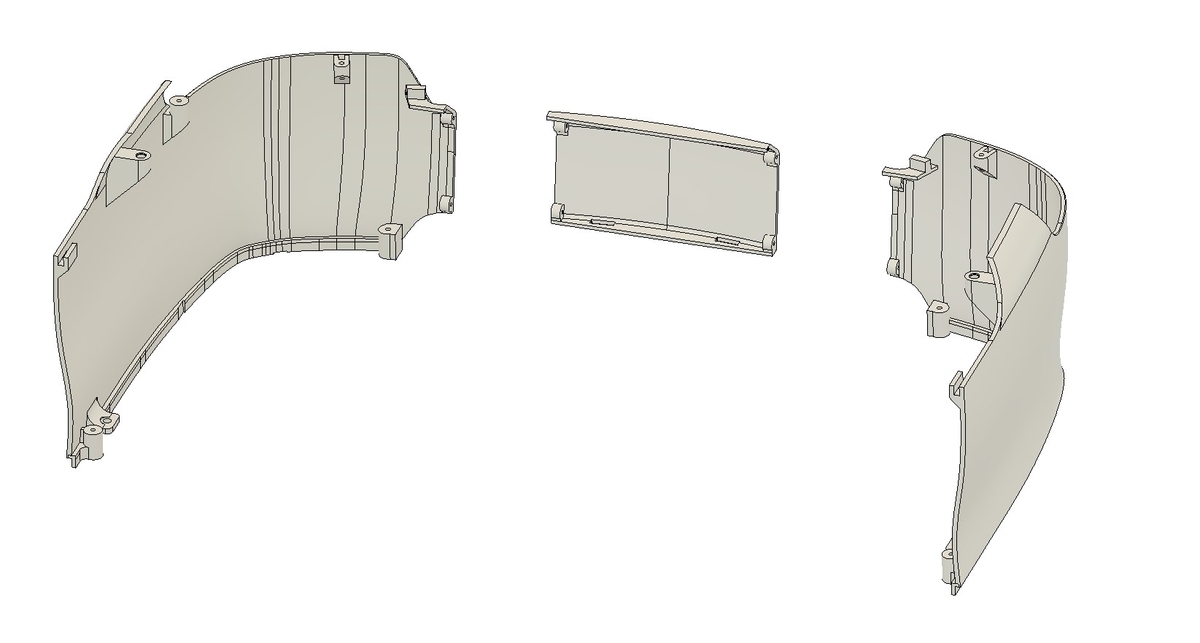

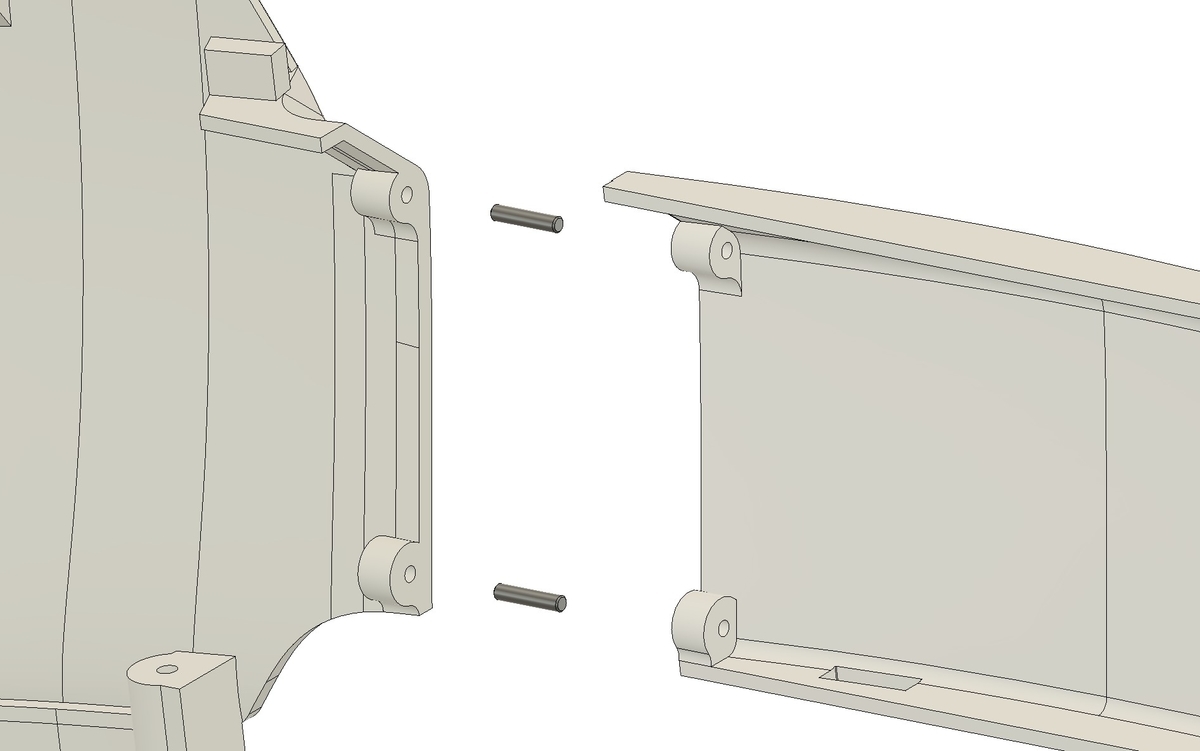

さて、3Dプリンタの造形可能サイズよりも大きなカウルを作らないといけない場合はこのように分割構造を設計します。

- 造形可能サイズに合わせて分割設計します。分割箇所は平面でカットし、ダウェルピン差し込み用のボスを追加しておきます。

- 位置決めと多少の補強のためステンレスのダウェルピンを差し込み、接着剤で接着します。

- 必要に応じて、さらに接着箇所をFRPで補強します。

- 接着工程の後、磨き・サフ吹き・塗装仕上げの工程を経て完成です。

弊社では、この工程をすべて東京・東神田の社内で内製しています。

数値的なスペックだけでなく、ユーザーの方々に使っていただくためにふさわしい佇まいかどうかも大切な機能要件です。今回のような製作方法はハードウェアスタートアップがゼロイチでのモノづくりでアジャイルに製品価値を上げていくには有効な方法かと思います。

もちろん、仕様が固まっていざ大量に生産する段階では、金型を活用しなければなりません。開発段階やビジネスの成長段階に応じて、適切な生産方法を選択していくことがハードウェアスタートアップでは大切です。

ugoでは、一緒にロボットを社会実装していく仲間を絶賛募集中です。

詳しくはこちら👇まで。